Instrucciones para la operación

- Antes de cualquier manipulación en la herramienta eléctrica, sacar el enchufe de red de la toma de corriente.

- Utilice su herramienta eléctrica sólo con la empuñadura adicional (2).

- Solamente aplique la herramienta eléctrica desconectada contra la tuerca o tornillo. Los útiles en rotación pueden resbalar.

El par de giro resultante depende del tiempo de actuación de los impactos. El par de giro máximo obtenido resulta de la acumulación de todos los pares de giro individuales conseguidos en cada impacto. El máximo par de apriete se alcanza tras un tiempo de impacto de 6–10 segundos. Después de este tiempo el par de apriete solamente aumenta levemente.

Sin embargo, el calentamiento de la caja de engranajes es apreciable.

Indicación: Las consecuencias de un calentamiento excesivo son un alto desgaste en todas las piezas del mecanismo percutor y alto requerimiento de lubricante.

El tiempo de impacto deberá determinarse probando para cada par de apriete precisado. El par de apriete obtenido deberá comprobarse siempre con una llave dinamométrica.

Uniones atornillada con asiento duro, elástico o blando

Al medirse y registrarse en una gráfica los pares de apriete obtenidos en función del número de impactos, se obtiene la curva del transcurso del par. El punto de máxima amplitud en la curva indica el par máximo obtenible, y la pendiente de la misma, el tiempo precisado para ello.

La evolución de la curva del par depende de los siguientes factores:

- Resistencia de los tornillos/tuercas

- Tipo del elemento de asiento (arandela, resorte de disco, junta)

- Resistencia del material a atornillar

- Condiciones de lubricación de la unión atornillada

De ello resultan los siguientes tipos de asiento:

- Asiento rígido, se obtiene al atornillar metal con metal en combinación con arandelas planas. Tras un tiempo de impacto relativamente corto se alcanza el par de giro máximo (pendiente alta). Un tiempo de impacto excesivo no incrementa el par y perjudica a la máquina.

- Asiento elástico, se obtiene al atornillar metal con metal empleando anillos elásticos, arandelas cónicas, espárragos o tornillos/tuercas de asiento cónico, y al utilizar prolongadores del útil.

- Asiento blando, se obtiene al atornillar, p. ej., metal con madera, o al utilizar arandelas de plomo o fibra como base de asiento.

El par de apriete máximo obtenible en asientos elásticos o blandos es inferior a aquel que puede conseguirse en asientos rígidos. Asimismo se requiere un intervalo de impacto bastante mayor.

Determinación del tiempo de impacto

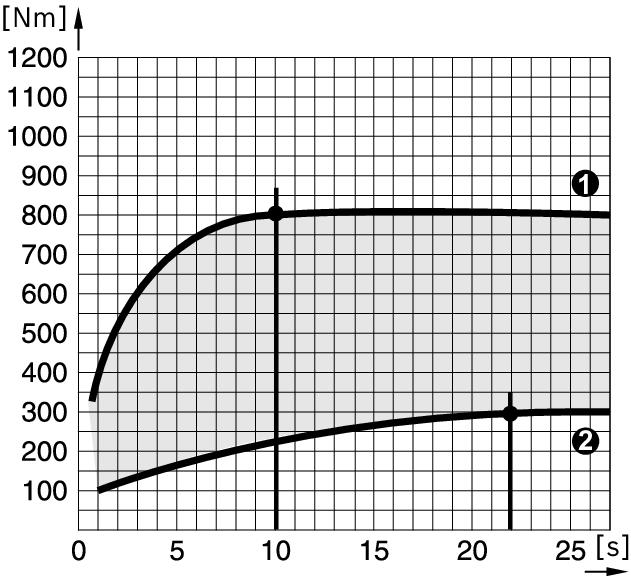

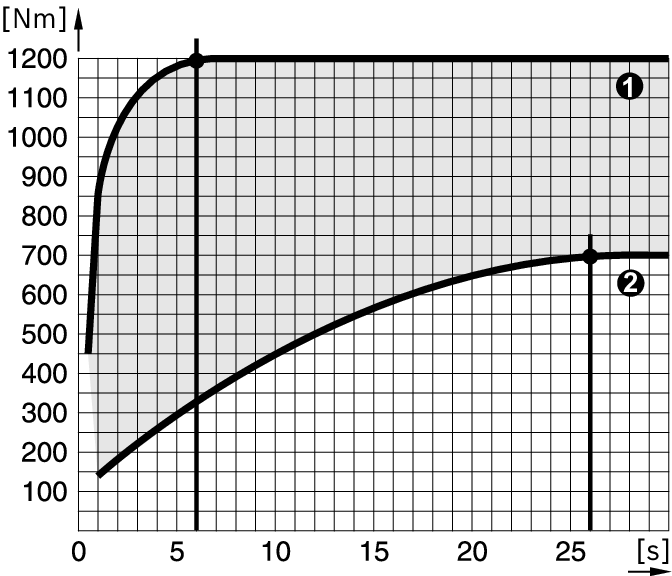

En los diagramas (ejemplos) se muestra el par de apriete [Nm] en función del tiempo de impacto [s]:

❶ para asiento duro

❷ para asiento blando.

Las indicaciones representan valores medios y pueden variar según la aplicación. El par de apriete obtenido deberá comprobarse siempre con una llave dinamométrica.

Diagrama para GDS 24

El par de giro máximo se alcanza:

- para un asiento duro tras aprox. 10 segundos de tiempo de impacto

- para un asiento blando tras aprox. 22 segundos de tiempo de impacto

Diagrama para GDS 30

El par de giro máximo se alcanza:

- para un asiento duro tras aprox. 6 segundos de tiempo de impacto

- para un asiento blando tras aprox. 26 segundos de tiempo de impacto

En la tabla siguiente se indican los valores de orientación para los pares de apriete máximos de tornillos de tipo comercial.

Valores de orientación para máximos pares de apriete de tornillos

Valores indicados en Nm, calculados con la sección en tensión aprovechando el límite de elasticidad hasta el 90 % (con coeficiente de fricción µtot = 0,12). El par de apriete obtenido deberá comprobarse siempre con una llave dinamométrica.

Clases de resistencia según DIN 267 | Tornillos estándar | Tornillos de alta resistencia | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

3.6 | 4.6 | 5.6 | 4.8 | 6.6 | 5.8 | 6.8 | 6.9 | 8.8 | 10.9 | 12.9 | |

M8 | 6.57 | 8.7 | 11 | 11.6 | 13.1 | 14.6 | 17.5 | 19.7 | 23 | 33 | 39 |

M10 | 13 | 17.5 | 22 | 23 | 26 | 29 | 35 | 39 | 47 | 65 | 78 |

M12 | 22.6 | 30 | 37.6 | 40 | 45 | 50 | 60 | 67 | 80 | 113 | 135 |

M14 | 36 | 48 | 60 | 65 | 72 | 79 | 95 | 107 | 130 | 180 | 215 |

M16 | 55 | 73 | 92 | 98 | 110 | 122 | 147 | 165 | 196 | 275 | 330 |

M18 | 75 | 101 | 126 | 135 | 151 | 168 | 202 | 227 | 270 | 380 | 450 |

M20 | 107 | 143 | 178 | 190 | 214 | 238 | 286 | 320 | 385 | 540 | 635 |

M22 | 145 | 190 | 240 | 255 | 290 | 320 | 385 | 430 | 510 | 715 | 855 |

M24 | 185 | 245 | 310 | 325 | 370 | 410 | 490 | 455 | 650 | 910 | 1100 |

M27 | 275 | 365 | 455 | 480 | 445 | 605 | 725 | 815 | 960 | 1345 | 1615 |

M30 | 370 | 495 | 615 | 650 | 740 | 820 | 990 | 1100 | 1300 | 1830 | 2200 |

Ejemplo para la determinación del tiempo de impacto (GDS 30)

Tornillo M 24 con clase de resistencia 8.8 = Par de apriete de tornillo 650 Nm

Del diagrama GDS 30 resulta a 650 Nm un tiempo de impacto de 0,8 segundos ver .

Consejos prácticos

Las barras de torsión disponen de un vástago de menor diámetro que ha sido calibrado exactamente. Con ello se consigue una limitación del par. La barra de torsión se intercala entre la atornilladora de impacto y la punta de atornillar.

En la práctica deberá tomarse: diámetro del núcleo del tornillo = diámetro efectivo de la barra de torsión. El tiempo de impacto deberá determinarse probando.

Para colgar la herramienta eléctrica se ha colocado una argolla de suspensión (1) en el centro de gravedad de la misma.

Con una pieza en ángulo (accesorio especial) puede modificarse la posición de la empuñadura.

A temperaturas por debajo de cero grados se recomienda dejar funcionar primero el aparato eléctrico en vacío durante aprox. 3 minutos con el fin de mejorar su lubricación.